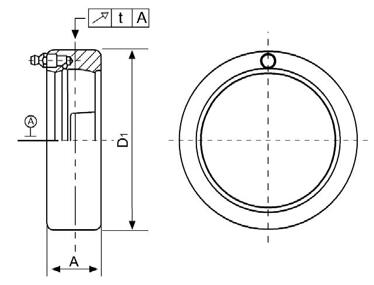

3.2.6环形座

环形座公差见表21

表21 (mm)

| 座的代号 | 外径公差 | 外径径向跳动 | 宽度公差 | |||||

| C200 | C300 | △A | ||||||

| C | C | 上偏差 | 下偏差 | 上偏差 | 下偏差 | t≤ | 上偏差 | 下偏差 |

| 203-205 | 305 | 0 | -0.03 | 0 | -0.035 | 0.2 | 0.2 | -0.2 |

| 206-208 | 306-308 | -0.035 | ||||||

| 209-210 | 309-310 | -0.035 | -0.04 | |||||

| 211-213 | 311-314 | -0.04 | 0.3 | 0.25 | -0.25 | |||

| 315-318 | -0.046 | |||||||

| 319 | 0.4 | 0.3 | -0.3 | |||||

| 320-322 | -0.052 | |||||||

| 324-328 | ||||||||

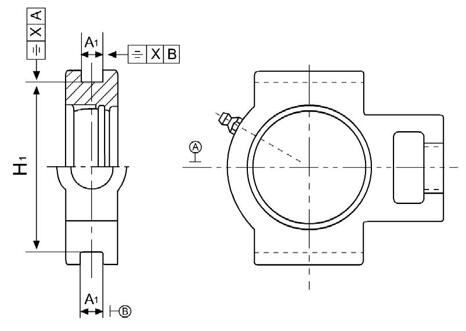

3.2.7滑块座

滑块座公差见表22

表22 (mm)

| 座的代号 | 定位槽宽度偏差 △A1 | 定位槽底部之间 距离的偏差 △H1 | 两槽侧面之间的 对称度公差 | |||||

| T200 | ST200 | TX | T300 | 上偏差 | 下偏差 | 上偏差 | 下偏差 | X≤ |

| 203-210 | 203-210 | 05-09 | 305-310 | +0.5 | -0.25 | +0.25 | -0.25 | 0.5 |

| 211-218 | 211-218 | 10-17 | 311-318 | +1 | -0.25 | +0.25 | -0.25 | 0.6 |

| 319-322 | +1 | -0.25 | +0.25 | -0.25 | 0.7 | |||

| 324-328 | +1 | -0.25 | +0.25 | -0.25 | 0.8 | |||

3.3冲压座的公差

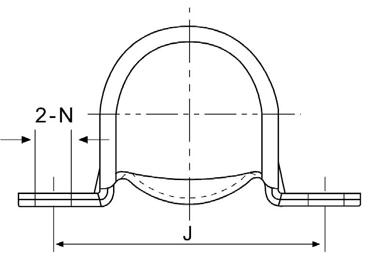

3.3.1 冲压立式座

冲压立式座中心高H及螺孔N的极限偏差见下图

表23 (mm)

| 轴承座 | △J | △N | ||

| 型号 | 上偏差 | 下偏差 | 上偏差 | 下偏差 |

| PP203 | +0.4 | -0.4 | +0.5 | -0.5 |

| PP204 | ||||

| PP205 | ||||

| PP206 | ||||

| PP207 | ||||

| PP208 | ||||

| PP209 | ||||

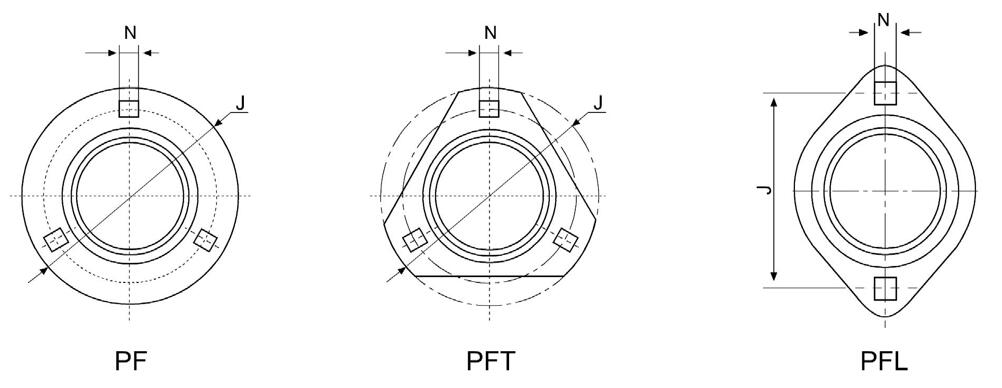

3.3.2冲压圆形座、冲压三角形座、冲压菱形座

螺孔边长N的极限偏差以及螺孔轴线位置应符合下图

表24 (mm)

| 轴承座 | △J | △N | ||

| 型号 | 上偏差 | 下偏差 | 上偏差 | 下偏差 |

| PP203 | 0.4 | -0.4 | 0.25 | -0.25 |

| PP204 | ||||

| PP205 | ||||

| PP206 | ||||

| PP207 | ||||

| PP208 | ||||

| PP209 | ||||

4. 轴承的选用

轴承尺寸的选择主要是根据轴承所承受的载荷,轴承的寿命及可靠性等要求进行。基本额定负荷是用来评定轴承承载能力的技术指标,基本额定载荷包含基本额定动载荷和基本额定静负荷。

表征轴承在旋转(转速n>10 转/分)时的承载能力为基本额定动载荷C, 表征轴承在静止或缓慢旋转或振荡摆动(转速n≤10 转/分)时的承载能力为基本额定静载荷C0.

外球面球轴承为向心球轴承类,主要承受径向力。因此,表征为径向基本额定动载荷Cr和径向基本额定静载荷Cor。

径向基本额定动载荷Cr和径向基本额定静载荷Cor 的数值均在产品的外型尺寸表上显示(C1-C19 页 ) 。

通常,寿命计算是选用滚动轴承的重要依据。寿命一般指轴承的疲劳寿命。当正确使用轴承时,即载荷适 中,安装正确,润滑良好,轴承的破坏主要是交变接触应力引起滚动表面层的疲劳剥落,这种损坏形式是不可 能完全避免的。但是各种机械用途不同,对轴承的要求也不同,在所规定的期间内要求轴承保持某种性能。而 轴承工作一段时间后,噪声、振动增加,磨损造成精度下降,润滑脂老化等都将导致轴承失效,或不能满足该

种机械的要求。这种失效前的寿命,分别称为噪声寿命、磨损寿命、润滑寿命。

除上述寿命外,轴承不能再使用原因还有烧结、断裂、裂纹、卡伤、密封失效等,这些应作为轴承故障,故障来源于选择轴承不当、机械设计不良、安装、使用、维护保养方面的错误,与轴承寿命应相区别。

4.1基本额定载荷和寿命

径向基本额定动载荷Cr.系指一套滚动轴承理论上所能承受的恒定的径向载荷,在该载荷作用下,轴承的基本额定寿命为一百万转。

寿命:单个滚动轴承的寿命,指轴承的一个套圈或钢球材料上出现第一个疲劳扩展迹象之前,轴承的一个套圈相对另一个套圈旋转的转数。

可靠度:系指一组在相同条件下运转,近于相同的滚动轴承,期望达到或超过规定寿命的百分率。单个滚动轴承的可靠度为该轴承达到或超过规定寿命的概率。

基本额定寿命:对于单个滚动轴承或一组在相同条件下运转、近于相同的滚动轴承,其寿命是与90%的可靠度、当代常用材料和加工质量以及常规运转条件相关的寿命。

4.2按基本额定动载荷选用轴承

4.2.1.基本额定寿命

滚动轴承额定寿命的计算方法,在国家标准GB/T6391-2003 (等同国际标准ISO281:1990) 中有明确规定。

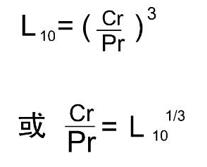

向心球轴承的基本额定寿命计算公式:

其 中:L10: 基本额定寿命(百万转)

Cr: 径向基本额定动载荷

Pr: 径向当量动载荷

径向当量动载荷Pr: 系指一恒定的径向载荷,在该载荷作用下,滚动轴承具有与实际载荷条件下相同的寿命。

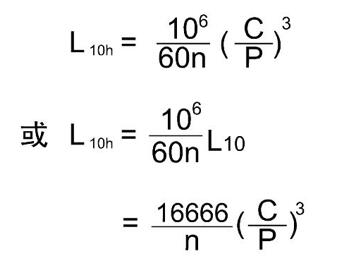

如果轴承在一个恒定的转速下工作,基本额定寿命可转换成小时数,其计算公式为:

其中: L10h=基本额定寿命(小时)

n=轴承工作转速(转/分)

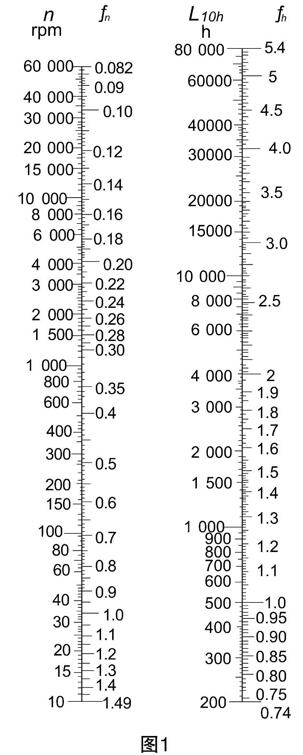

简易算法:假设需要500小时基本额定寿命;这里引入转速因数fn和寿命因数fh:

fn 和 fh 值能跟据工作转速和设定的寿命在图1中查出。再跟据所需要的径向当量动载荷,就能算出径向基本额定动载荷,然后,在该样本的产品目录 (c-1~C-19页)中,跟据相应的Cr值就能确定选用什么尺寸的轴承了。

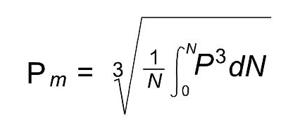

如果轴承是在变载荷和变速下工作,在确定轴承寿命时,应用平均当量动载荷和平均转速来计算。平均当 量动载荷一般按下式计算:

式中: Pm= 平均当量动载荷

P=当量动载荷(函数式)

N= 载荷变动一个周期内的总转数

4.2.2.轴承安全寿命的设定

当你选择轴承时,常常要跟据相应的机械类型、工作环境和可靠性要求来设定一个适当的安全寿命,总的来说,这个设定的安全寿命就决定了机械与这相关的维护保养周期。

4.2.3.当量动载荷“P”的计算方法

轴承的基本额定动载荷是在假定的运转条件下确定的,即向心轴承仅受径向载荷。而实际应用场合常常同 时承受径向载荷和轴向载荷,这样,在进行轴承寿命计算时,必须把实际载荷转换为与额定动载荷条件相一致的当量动载荷。当合成载荷的大小和方向恒定时,其当量动载荷的一般计算公式为:

P=XFr+YFa

其中: P=当量动载荷 (N)

Fr=径向载荷 (N)= 轴承实际载荷的径向分量 (N)

Fa=轴向载荷 (N)= 轴承实际载荷的轴向分量(N)

X=径向系数

Y=轴向系数

外球面球轴承的轴向载荷能力也与轴承与轴固紧方式有关;

带紧定螺钉或带偏心套固紧类的轴承,如果轴与轴承的配合较好且螺钉足够紧(见表32紧固力矩) ,轴向载荷F, 不能超过未被利用的允许径向载荷F的 20%

如果是用紧定套锁紧的轴承,如果安装固紧正确,轴向载荷F最大也只能是未被利用的允许径向载荷F的15%-20% .

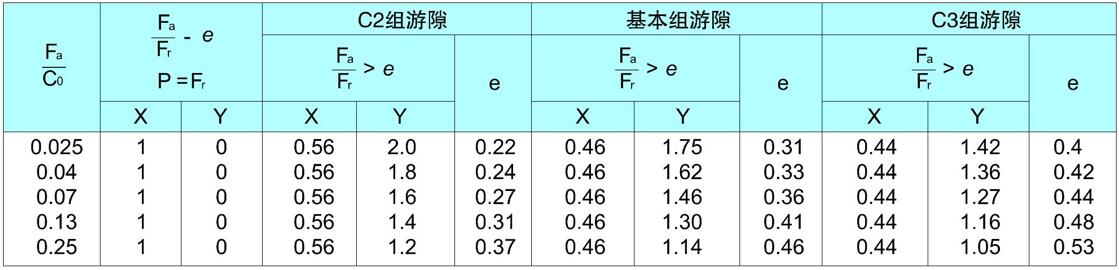

外球面球轴承的径向系数X和轴向系数Y, 可从下表中查出(也可用插入法求得)

表23

当轴承承受恒定力矩载荷时,当量动载荷可按以下公式计算:

Pm=fm•P

其中:Pm=考虑力矩载荷的当量动载荷

fm=当力矩载荷较小时: fm=1.5

当力矩载荷较大时: fm=2

当轴承承受冲击载荷时,当量动载荷可按下式计算:

Pd =fd • P

其中:Pd=考虑冲击载荷的当量动载荷 (N)

fd=冲击载荷因数;可按以下方法选取:

当无冲击载荷或轻微冲击载荷时:

fd=1~1.2

当有一定的冲击载荷时:

fd=1.2~1.8

4.3.选用实例

某一轴承工作转速为1000 r/m,仅承受一径向载荷Fr=3000N,要求基本额定寿命最小20000小时,选择轴承尺寸。

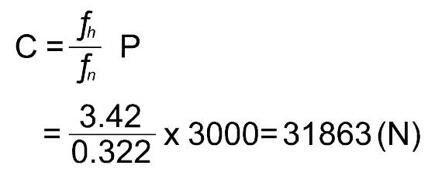

根据转速n=10000r/m 能查出:

fn=0.322 (从图1中显示约近0.32)

根据要求基本额定寿命20000小时(设定的安全寿命)能查出:

fn=3.42(从图1中显示约近0.34)

仅随承受一径向载荷

P=Fr=3000(N)

用另一种简易方法计算轴承寿命,即图2的查表法。

具体做法是:连接转速n(1000r/m) 的点和设定的基本额定寿命L10h(20000小时)的点,划一直线,直线与中间C/P值刻线的交点就是所求的C/P 值,从图中看出:

C/P=10.6,已知P=Fr=3000,这样该轴承所需的基本额定动载荷为:

然后,根据产品目录 (C-1 页和C-19 页)中标出的各种尺寸轴承的基本额定载荷值,就能确定应该选什么尺寸的轴承了。

4.3.额定寿命的修正

通常采用基本额定寿命L10 作为衡量轴承性能的准则就足以满足要求,该寿命是指90%可靠度下的寿命。然而,对于某些应用场合,或许要求计算更高可靠度下的寿命,同时,对于许多应用场合,还希望更精确,更完善地考虑轴承质量和运转条件对寿命的影响,修正额定寿命LNM则满足了这一要示【 n表示失效概率,(100-n)表示幸存概率(也表示可靠度)】。

寿命Lam, 即(100 -n)% 可靠度,特殊轴承性能和特定运转条件下的修正基本额定寿命,可以按下式计算:

Lam=a₁axyzL10

通常采用基本额定寿命L10 作为衡量轴承性能的准则就足以满足要求,该寿命是指90%可靠度下的寿命。

然而,对于某些应用场合,或许要求计算更高可靠度下的寿命,同时,对于许多应用场合,还希望更精确, 更完善地考虑轴承质量和运转条件对寿命的影响,修正额定寿命LNM则满足了这一要示【 n 表示失效概率,(100-n)表示幸存概率(也表示可靠度)】

可靠度寿命修正系数a1 的值列于表24.

表24 可靠度寿命修正系数a1

| 可靠度 | Lam | A₁ |

| 90 | L10m | 1 |

| 95 | L5m | 0.62 |

| 96 | L4m | 0.53 |

| 97 | L3m | 0.44 |

| 98 | L2m | 0.33 |

| 99 | L1m | 0.21 |

寿命修正系数axyz

axyz包括以下影响因素:

--材料(如洁净度、硬度、表面结构、疲劳极限、温度影应);

--润滑(如粘度、轴承转速、轴承尺寸、润滑剂类型、添加剂);

--环境(如污染程度、湿度) ;

--杂质颗粒(如制造过程产生的、安装后套图过盈产生的内应力);

-- 安装(如装拆损伤,不同心);

--轴承载荷。

也就是说以上任何因素的改变,都直接影响到轴承的寿命。在选用轴承时,应充分考虑各方而因素的影响,给出合适的系数,从而避免选用不当达不到预期效果。

关于寿命计算方法,可参阅国家标准GB/T6391-2003

5.润滑和工作温度

5.1.润滑脂

带座外球而球轴承的轴承内,装填防锈润滑脂符合GB7324《锂基润滑脂》规定的2号工业锂基脂,其物理及化学性能参考表25.

表25

| 锥入度 (1/10mm) | 265~295 | |

| 滴点(℃) | ≥175 | |

| 机械杂质 (pc/cm³) | 10-25μm | 不超过5000 |

| 25-75μm | 不超过3000 | |

| 75-125um | 不超过500 | |

| 超过125μm | 0 |

5.2 .工作温度

一般轴承工作温度不超过120℃(外圈测量温度为100℃),外球面球轴承持续工作温度在70℃以上时,必须考虑缩短再润滑周期,低温极限为不超过零下20℃。如果要求轴承达到更高或更低的工作温度,请咨询我们以获得更多信息。

5.3 .再润滑周期

通常情况下,润滑脂寿命能满足轴承额定寿命的使用期。再润滑型轴承需定期加油脂以保证其长的寿命。

再润滑周期主要由轴承转速,工作温度以及周围环境所决定。再润滑周期可参考表26,

表26

| d n 值 | 环境清洁度 | 轴承工作温度 | 润滑间隔 | |

| ℃ | F | |||

| 40,000及以下 | 干净的 | -15~65 | +5~150 | 6至12个月 |

| 达到65~100 | 达到150~210 | 2至6个月 | ||

| 大于40,000 | 干净的 | -15~65 | +5~150 | 2至6个月 |

| ~70,000及以下 | 达到65~100 | 达到150~210 | 1个月 | |

| 任何dn值 | 脏的 | 65及以下 | 150及以下 | 1星期至1个月 |

| 大于65 | 大于150 | 1天至2个星期 | ||

| 任何dn值 | 很脏的 | 任何温度下 | 任何温度下 | 1天至1个星期 |

| 任何dn值 | 暴露在水雾中的 | 任何温度下 | 任何温度下 | 每天 |

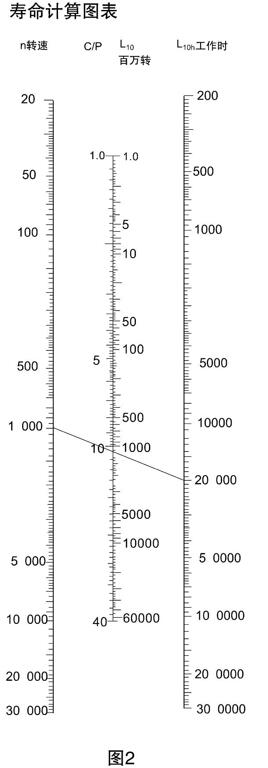

5.4.压注油杯

LDK 公司可提供的油杯包括A 型 ( 直 通 ) , B 型(45°), C 型(90°)三种类型,由黄铜或A3 钢制作。

LDK公司正常轴承座所带油杯类型按表27所示,表28列出的M6×1,M8×1,M10×1,1/4-28UNF,NPT1/8, 以及G1/8 油杯不同类型尺寸与设计,以满足客户对油杯的特殊要求。

表27 LDK公司正常轴承座所带油杯类型

| 座的代号 | 油 杯 类 型 及 规 格 |

| 203~210 | A型,M6x1 |

| 305~309 | |

| X05~X09 | |

| 211~218 | A型,M8x1 |

| 310~320 | |

| X05~X20 | |

| 322-328 | A型,M10x1 |

表28

| 油杯类型 | d | H(mm) | S(mm) |

| A型 | M6x1 | 8 | 7 |

| M8x1 | 9 | 10 | |

| M10x1 | 10 | 11 | |

| 1/4-28UNF | 8 | 7 | |

| G1/8 | 10 | 11 | |

| NPT1/8 | 10 | 11 | |

| B型 | M6x1 | 15 | 10 |

| M8x1 | 15 | 10 | |

| 1/4-28UNF | 15 | 10 | |

| G1/8 | 15 | 11 | |

| C型 | M6x1 | 15 | 10 |

| M8x1 | 15 | 10 | |

| 1/4-28UNF | 15 | 10 | |

| G1/8 | 15 | 11 |

6.极限转速

外球面球轴随便的极限转速主要取决于轴承工作时产生的摩擦热大小,它与载荷情况,环境温度,润滑条件及寿命都有密切联系,而轴承与轴的良好配合也是实现高转速的保证。 一般情况下,带顶丝类和带偏心套类外球面球轴承与轴采用间隙配合,轴的精度选用h7 级公差;当载荷较轻、转速低时,轴的精度可选用h8 或h9 级公差;当高速、重载荷时、轴承与轴采用较紧的配合,轴的精度采用j7级公差。带紧定套类外球面球轴承与轴配合,轴的精度采用h9 级公差,并保证IT5/2圆柱度要求,表中用(h9/IT5)表示。

CS200-2RS系列外球面球轴承极限转速与深沟球轴承极限转速相当,其极限转速参考值如表29中所示。

外球面球轴承在不同配合下的极限转速参考值如表29所示。

表29 极限转速(参考值) (r/min)

| d (mm) | 200 系列 | 300 系列 | CS200-2RS | ||||||

| 轴公差 | 轴公差 | ||||||||

| j7(h9/IT5) | h7 | h8 | h9 | j7(h9/IT5) | h7 | h8 | h9 | ||

| 12 | 6700 | 5300 | 3800 | 1400 | -- | -- | -- | -- | -- |

| 15 | 6700 | 5300 | 3800 | 1400 | -- | -- | -- | -- | 11000 |

| 17 | 6700 | 5300 | 3800 | 1400 | -- | -- | -- | -- | 10000 |

| 20 | 6000 | 4800 | 3400 | 1200 | -- | -- | -- | -- | 9000 |

| 25 | 5600 | 4000 | 3000 | 1000 | 5000 | 3600 | 2600 | 900 | 8000 |

| 30 | 4500 | 3400 | 2400 | 850 | 4300 | 3000 | 2200 | 800 | 6700 |

| 35 | 4000 | 3000 | 2000 | 750 | 3800 | 2800 | 2000 | 700 | 6000 |

| 40 | 3600 | 2600 | 1900 | 670 | 3400 | 2400 | 1700 | 630 | 5600 |

| 45 | 3200 | 2400 | 1700 | 600 | 3000 | 2200 | 1500 | 560 | 5000 |

| 50 | 3000 | 2200 | 1600 | 560 | 2600 | 2000 | 1400 | 500 | 4800 |

| 55 | 2600 | 2000 | 1400 | 500 | 2400 | 1800 | 1300 | 450 | -- |

| 60 | 2400 | 1800 | 1200 | 450 | 2200 | 1700 | 1100 | 430 | -- |

| 65 | 2200 | 1700 | 1100 | 430 | 2000 | 1500 | 1100 | 400 | -- |

| 70 | 2200 | 1600 | 1100 | 400 | 1900 | 1400 | 1000 | 360 | -- |

| 75 | 2000 | 1500 | 1000 | 380 | 1800 | 1300 | 900 | 340 | -- |

| 80 | 1900 | 1400 | 950 | 340 | 1700 | 1200 | 850 | 320 | -- |

| 85 | 1800 | 1300 | 900 | 320 | 1600 | 1100 | 800 | 300 | -- |

| 90 | 1700 | 1200 | 800 | 300 | 1500 | 1100 | 750 | 280 | -- |

| 95 | -- | -- | -- | -- | 1400 | 1000 | 700 | 260 | -- |

| 100 | -- | -- | -- | -- | 1300 | 950 | 670 | 240 | -- |

| 105 | -- | -- | -- | -- | 1200 | 900 | 630 | 220 | -- |

| 110 | -- | -- | -- | -- | 1200 | 800 | 600 | 200 | -- |

| 120 | -- | -- | -- | -- | 1100 | 750 | 530 | 190 | -- |

| 130 | -- | -- | -- | -- | 1000 | 670 | 480 | 180 | -- |

| 140 | -- | -- | -- | -- | 900 | 600 | 430 | 160 | -- |

h9/IT5一栏适用于带紧定套外球面球轴承,其余j7-h9各栏适用于带顶丝和偏心套外球面球轴承。

7.轴的精度

在轴承内圈的一端有两个呈120°的内六角紧定螺钉,用以安装固定轴,正常工作状态下轴承与轴通常采用间隙配合,轴的尺寸精度按表30所示。

表30 用于圆柱孔轴承的轴的尺寸精度(间隙配合) (μm)

| 轴径 (mm) | 轴的尺寸公差 | ||||||||||

| 低速 | 中速 | 较高速 | 高速 | ||||||||

| h9 | h8 | h7 | j6 | h6 | |||||||

| 超过 | 到 | 上偏差 | 下偏差 | 上偏差 | 下偏差 | 上偏差 | 下偏差 | 上偏差 | 下偏差 | 上偏差 | 下偏差 |

| 10 | 18 | 0 | -43 | 0 | -27 | 0 | -18 | +8 | -3 | 0 | -11 |

| 18 | 30 | 0 | -52 | 0 | -33 | 0 | -21 | +9 | -4 | 0 | -13 |

| 30 | 50 | 0 | -62 | 0 | -39 | 0 | -25 | +11 | -5 | 0 | -16 |

| 50 | 80 | 0 | -74 | 0 | -46 | 0 | -30 | +12 | -7 | 0 | -19 |

| 80 | 120 | 0 | -87 | -54 | 0 | -35 | +13 | -9 | 0 | -22 | |

但是如果轴承需要高的转速,或须承受高的负荷,这时轴承与轴的配合应该采用过渡配合,轴的尺寸精度按表30所示。

表30 用于圆柱孔轴承的轴的尺寸精度(过渡配合) (μm)

| 轴径 (mm) | 轴的尺寸公差 | ||||||||

| 较高速 | 较重载 | 高速 | 重载 | ||||||

| m6 | m7 | n6 | n7 | ||||||

| 超过 | 到 | 上偏差 | 下偏差 | 上偏差 | 下偏差 | 上偏差 | 下偏差 | 上偏差 | 下偏差 |

| 10 | 18 | +18 | +7 | +25 | +7 | +23 | +12 | +30 | +12 |

| 18 | 30 | +21 | +8 | +29 | +8 | +28 | +15 | +36 | +15 |

| 30 | 50 | +25 | +9 | +34 | +9 | +33 | +17 | +42 | +17 |

| 50 | 80 | +30 | +11 | +41 | +11 | +39 | +20 | +50 | +20 |

| 80 | 120 | +35 | +13 | +48 | +13 | +45 | +23 | +58 | +23 |

带有紧定套的轴承,轴承内孔为1:12的锥孔,这样轴承适用于作为长轴的中间支承,这时与轴承配合的轴的尺寸精度按表31所示。

表31 用于圆锥孔轴承的轴的尺寸精度(过渡配合) (μm)

| 轴径 (mm) | 轴的尺寸公差 | ||||

| 短轴 | 长轴 | ||||

| h9 | h10 | ||||

| 超过 | 到 | 上偏差 | 下偏差 | 上偏差 | 下偏差 |

| 10 | 18 | 0 | -43 | 0 | -70 |

| 18 | 30 | 0 | -52 | 0 | -84 |

| 30 | 50 | 0 | -62 | 0 | -100 |

| 50 | 80 | 0 | -74 | 0 | -120 |

| 80 | 120 | 0 | -87 | 0 | -140 |

用于工业风扇,风机的带座外球面球轴承,要求转速高,这时外球面球轴承与轴的配合要求较高,轴的精度一般选用h5 或j5级公差,如表32所示.

表32 风机用轴承配合轴的尺寸精度(过渡配合) (μm)

| 轴径(mm) | 轴的尺寸公差 | ||||

| h5 | j5 | ||||

| 超过 | 到 | 上偏差 | 下偏差 | 上偏差 | 下偏差 |

| 18 | 30 | 0 | -9 | 5 | -4 |

| 30 | 50 | 0 | -11 | 6 | -5 |

| 50 | 80 | 0 | -13 | 6 | -7 |

| 80 | 100 | 0 | -15 | 6 | -9 |

8.轴承的安装与固定

8.1.带顶丝轴承

这种轴承宽内圈的一端装有呈120°的两个内六角紧定螺钉,紧定螺钉把轴承内圈与轴紧固,安装时,要有足够的力矩才能保证轴承与轴的紧固,表33为推荐的紧定螺钉的紧定力矩。

表33 紧定螺钉的紧定力矩

| 轴承代号 | 紧定螺钉 (公制) | 紧定力矩 N.m(max) | 紧定螺钉 (英制) | 紧定力矩 ibf.in(max) | ||

| UC201~UC203 | M5X0.8 | 3.9 | 10-32UNF | 32 | ||

| UC204~UC206 | UC305~UC306 | M6X1 | 4.9 | 1/4-28UNF | 43 | |

| UC207~UC209 | UC307 | M8X1 | 8.0 | 5/16-24UNF | 70.5 | |

| UC210~UC213 | UC308~UC309 | M10×1.25 | 16.8 | 3/8-24UNF | 148 | |

| UC214~UC217 | M12×1.25 | 27.1 | 7/16-20UNF | 235 | ||

| UC218 | UC310~UC314 | M12X1.25 | 29.4 | 1/2-20UNF | 260 | |

| UC315~UC316 | M14X1.5 | 34.3 | 1/2-20UNF | 300 | ||

| UC317~UC324 | M16X1.5 | 54.2 | 5/8-18UNF | 478 | ||

| UC326~UC328 | M18X1.5 | 58.0 | ||||

| M20X1.5 | 78.0 | |||||

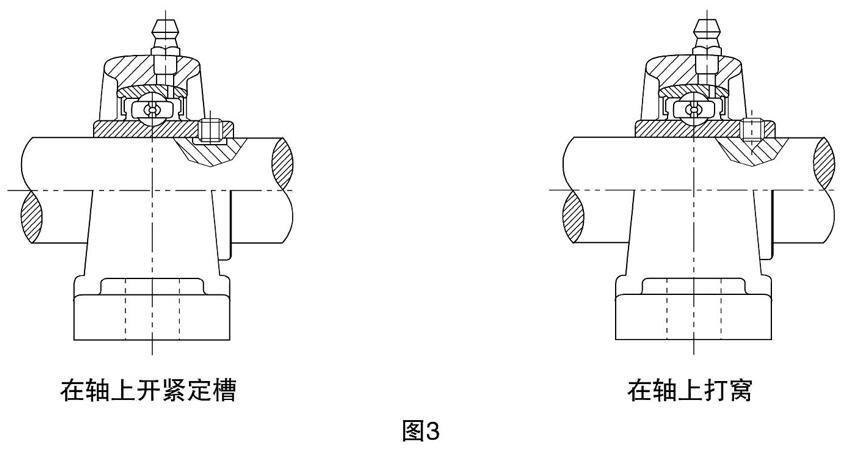

如果轴承工作在下列情况:1)轴承有振动;2)轴承有相对移动;3)轴承的载荷较大或者转速较高,在轴上紧定螺钉的相应位置应开有紧定槽或窝。 (如图3所示)

8.2. 带紧定套轴承

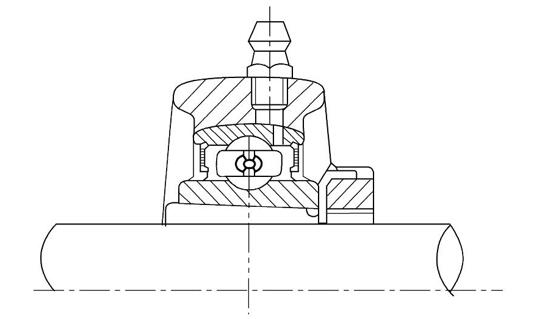

这种轴承的内孔有1:12的锥度。安装时,先把紧定衬套放进轴承内孔、再嵌入防松垫片,然后装上螺母。 安装轴时先用手尽力拧紧螺母,再用扳手拧进2/8~3/5圈即可。螺母拧紧后,把防松片弯进心松槽内,否则,可能因螺母松动而引起轴与紧定衬套间的相对滑动。如图4所示

图4

8.3.带偏心套轴承

这种轴承内圈加长端有一偏心台,偏心套一侧有偏心凹槽,安装在轴上时,偏心凸台和偏心凹槽对好,先向轴旋转相反的方向拧紧偏心套,再拧紧偏心套上的坚定螺钉。

8.4 .轴承座的安装

8.4 .1.带座轴承的正确安装顺序应该是:

先安装座,再装轴。原则上轴承座可以安装在任何地方但为了保证轴承的使用寿命,安装面必须平坦,牢固。

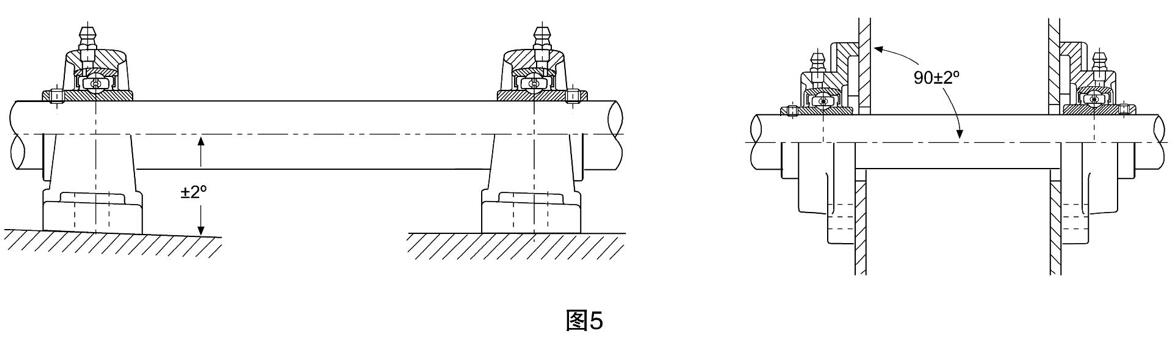

一般情况下带立式及带法兰座轴承对安装平面倾斜角度的要求,相对轴的中心线不应超过±2°,见图5

但是轴承座上有骨架油封或通盖时,对安装平面倾斜角度的要求,相对轴的中心线不应超过±1°。

8.4.2.滑块座的安装

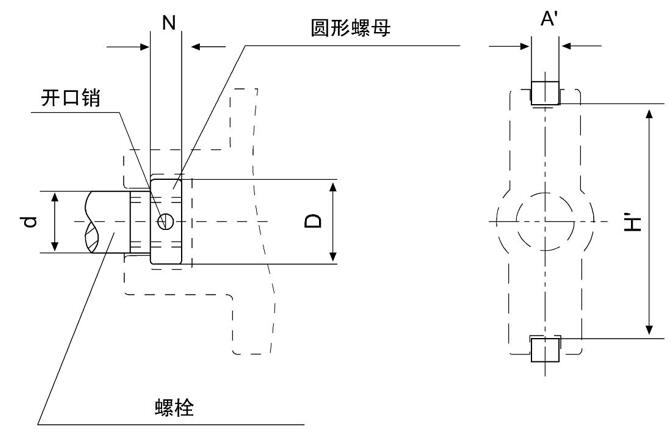

滑块座安装于两条平行导轨之间,通过调整螺栓来实现滑块座在导轨上移动,从而达到调整轴的中心距的目的,有关配合部分如图6所示。

滑块座安装尺寸及公差按表34及表35所示

表34 (mm)

| 座代号 | H' | A' | d | D | N |

| ±0.5 | |||||

| T204 | 77 | 11 | 16 | 28 | 12 |

| T205 | 77 | 11 | 16 | 28 | 12 |

| T206 | 90 | 11 | 18 | 32 | 12 |

| T207 | 90 | 11 | 18 | 32 | 12 |

| T208 | 103 | 15 | 24 | 42 | 14 |

| T209 | 103 | 15 | 24 | 42 | 14 |

| T210 | 103 | 15 | 24 | 42 | 14 |

| T211 | 131 | 20 | 30 | 56 | 20 |

| T212 | 131 | 20 | 30 | 56 | 26 |

| T213 | 152 | 24 | 36 | 60 | 26 |

| T214 | 152 | 24 | 36 | 60 | 26 |

| T215 | 152 | 24 | 36 | 60 | 26 |

| T216 | 167 | 24 | 36 | 60 | 26 |

| T217 | 175 | 28 | 42 | 65 | 30 |

表35 (mm)

| 座代号 | H' ±0.5 | A' | d | D | N |

| ST204 | 77 | 12.5 | 16 | 28 | 12 |

| ST205 | 77 | 12.5 | 16 | 28 | 12 |

| ST206 | 90 | 12.5 | 18 | 32 | 12 |

| ST207 | 90 | 12.5 | 18 | 32 | 12 |

| ST208 | 103 | 16.5 | 24 | 42 | 14 |

| ST209 | 103 | 16.5 | 24 | 42 | 14 |

| ST210 | 103 | 16.5 | 24 | 42 | 14 |

| ST211 | 131 | 25 | 30 | 56 | 20 |

| ST212 | 131 | 25 | 30 | 56 | 26 |