7. 公差和配合

7.2 杆端关节轴承的公差和配合

● 内圈

Sl…E,SI…ES,SA…E,SA…ES,SIR…ES,SIQ…ES,SK…ES,SF…ES,SI…C,SA…C,SI…ET-2RS,SA..ET-2RS 的 Đdmp和△Bs数值与向心关节轴承 GE…E,GE…ES,GE…C,GE…ET-2RS 的相同

SIGEW…ES的△dmp和△Bs数值与向心关节轴承GEEW…ES.PHS…,POS…,PHSB…,POSB…,PHS…EC,POS…EC,PHS…HD,POS…HD,NPHS,NPOS…,SPHS…,SPOS…,SPHS…EC,SPOS…EC,SCHS…SCOS..的相同…

| d | △dmp | △Bs | |||

| mm | |||||

| Over | Incl. | max | min | max | min |

| - | 6 | 12 | 0 | 0 | -150 |

| 6 | 10 | 15 | 0 | 0 | -150 |

| 10 | 12 | 18 | 0 | 0 | -150 |

| 12 | 18 | 18 | 0 | 0 | -200 |

| 18 | 30 | 21 | 0 | 0 | -200 |

中心高度偏差(mm)

| d | △hs | △h1s | |||

| Over | Incl. | max | min | max | min |

| - | 6 | 0.8 | -1.2 | 0.65 | -1.05 |

| 6 | 20 | 0.8 | -1.2 | 0.8 | -1.2 |

| 20 | 30 | 1 | -1.7 | 1 | -1.7 |

| 30 | 45 | 1.4 | -2.1 | 1.4 | -2.1 |

| 45 | 60 | 1.8 | -2.7 | 1.8 | -2.7 |

| 60 | 80 | 2.25 | -3.4 | 2.25 | -3.4 |

| 80 | 125 | 2.7 | -3.4 | 2.7 | -3.4 |

| 125 | 200 | 3.2 | -4.2 | 3.2 | -4.2 |

美国尺寸杆端关节轴承的公差在所附的每个表格中给出。

8. 轴承内部游隙

轴承内部游隙定义为一个环在规定的测量载荷下相对于另一个环可以径向移动(径向内部游隙)或轴向移动(轴向内部游隙)的总距离。

有必要区分轴承安装前的内部游隙和安装后轴承运行时的内部游隙(运行游隙)。由于套圈膨胀或压缩,初始游隙始终大于运行游隙过盈配合以及轴承套圈和配合部件的热膨胀差异造成的。

选择了称为正常的轴承内部游隙,以便在通常建议安装轴承并在正常条件下运行时获得合适的操作。对于其他条件,例如,两个环均通过过盈配合安装或存在异常温度,则可能需要内部游隙大于或小于正常游隙的轴承。

8.1 向心关节轴承的径向内部游隙

钢对钢向心关节轴承的径向内部游隙

● GE…E、GE…ES、GE…ES-2RS、GEEW…ES、GEEM…ES、GEZ…ES、GEZ…ES-2RS、COM..、COMH…、COM…SS、MIB、AIB、SIB 系列

| d | Group C2 | Group Normal | Group C3 | ||||

| mm | μm | μm | μm | ||||

| Over | Incl. | min | max | min | max | min | max |

| -- | 12 | 8 | 32 | 32 | 68 | 68 | 104 |

| 12 | 20 | 10 | 40 | 40 | 82 | 82 | 124 |

| 20 | 35 | 12 | 50 | 50 | 100 | 100 | 150 |

| 35 | 60 | 15 | 60 | 60 | 120 | 120 | 180 |

| 60 | 90 | 18 | 72 | 72 | 142 | 142 | 212 |

| 90 | 140 | 18 | 85 | 85 | 165 | 165 | 245 |

| 140 | 200 | 18 | 100 | 100 | 192 | 192 | 284 |

| 200 | 240 | 18 | 110 | 110 | 214 | 214 | 318 |

| 240 | 300 | 18 | 125 | 125 | 239 | 239 | 353 |

● GEG…E、GEG…ES、GEG…ES-2RS 系列

| d | Group C2 | Group Normal | Group C3 | ||||

| mm | μm | μm | μm | ||||

| Over | Incl. | min | max | min | max | min | max |

| - | 10 | 8 | 32 | 32 | 68 | 68 | 104 |

| 10 | 17 | 10 | 40 | 40 | 82 | 82 | 124 |

| 17 | 30 | 12 | 50 | 50 | 100 | 100 | 150 |

| 30 | 50 | 15 | 60 | 60 | 120 | 120 | 180 |

| 50 | 80 | 18 | 72 | 72 | 142 | 142 | 212 |

| 80 | 120 | 18 | 85 | 85 | 165 | 165 | 245 |

| 120 | 160 | 18 | 100 | 100 | 192 | 192 | 284 |

| 160 | 220 | 18 | 100 | 100 | 192 | 192 | 284 |

| 220 | 280 | 18 | 110 | 110 | 214 | 214 | 318 |

● GEBK…S系列

| d | Group C2 | Group Normal | Group C3 | ||||

| mm | μm | μm | μm | ||||

| Over | Incl. | min | max | min | max | min | max |

| 2.5 | 6 | 4 | 34 | 10 | 50 | 42 | 70 |

| 6 | 10 | 5 | 41 | 13 | 61 | 52 | 88 |

| 10 | 18 | 6 | 49 | 16 | 75 | 64 | 107 |

| 18 | 30 | 7 | 59 | 20 | 92 | 98 | 150 |

● GE…C、GE…PW、COM…T、COM…H、COMSS…H、WSSB.…、WSSB…V、NSSB.…、NSSW…V、YSSB…、YSSB.V、MIB…AIB…、SIB...系列

| d | Group Normal | ||

| mm | μm | ||

| Over | Incl. | min | max |

| -- | 12 | 4 | 28 |

| 12 | 20 | 5 | 35 |

| 20 | 30 | 6 | 44 |

● GE…ET-2RS、GE…XT-2RS系列

| d | Group Normal | ||

| mm | μm | ||

| Over | Incl. | min | max |

| - | 20 | 0 | 40 |

| 20 | 35 | 0 | 50 |

| 35 | 60 | 0 | 60 |

| 60 | 90 | 0 | 72 |

| 90 | 140 | 0 | 85 |

| 140 | 240 | 0 | 100 |

| 240 | 300 | 0 | 110 |

● GEG…ET-2RS、GEG…XT-2RS系列

| d | Group Normal | ||

| mm | μm | ||

| Over | Incl. | min | max |

| - | 30 | 0 | 50 |

| 30 | 50 | 0 | 60 |

| 50 | 80 | 0 | 72 |

| 80 | 120 | 0 | 85 |

| 120 | 220 | 0 | 100 |

| 220 | 280 | 0 | 110 |

8.2 杆端关节轴承径向内部游隙

● Sl…E、SI…ES、SA…E、SA…ES、SIR…RS、SIGEW…ES、SIQ…ES、SK…ES、SF…ES、CM…、CF…、、JM…、JML… JF…、JFL…、RJM…、RJF…ALJM…、ALJF…、ALRSM… 系列

| d | Group C2 | Group Normal | Group C3 | ||||

| mm | μm | μm | μm | ||||

| Over | Incl. | min | max | min | max | min | max |

| -- | 12 | 4 | 32 | 16 | 68 | 34 | 104 |

| 12 | 20 | 5 | 40 | 20 | 82 | 41 | 124 |

| 20 | 35 | 6 | 50 | 25 | 100 | 50 | 150 |

| 35 | 60 | 8 | 60 | 30 | 120 | 60 | 180 |

| 60 | 90 | 9 | 72 | 36 | 142 | 71 | 212 |

| 90 | 125 | 9 | 85 | 42 | 165 | 82 | 245 |

| 125 | 200 | 9 | 100 | 50 | 192 | 96 | 284 |

● Sl…C、SA…C、SI…ET-2RS、SA…ET-2RS、CHS…、COS…、SCHS…、SCOS…、NPHS…、NPOS…PHS…EC、POS.EC、SPHS…EC, SPOS.EC,SPHSB…EC,SPOSB…EC,CF…T,CM…T,SCF…T,SCM…T,CMX…T,RJM…T, RRSMX…T,SJM…T,SRSM…T, SJF…T、HJMX…T、PMX…T、NJF…、NJM…、NXF…、NXM…、NEXF…、NEXM…、NAF…、NAM…、RSM…T、RSMX…T、HRSMX…T 系列

| d | Group C2 | Group Normal | Group C3 | ||||

| mm | μm | μm | μm | ||||

| Over | Incl. | min | max | min | max | min | max |

| -- | 12 | 0 | 25 | 0 | 32 | 15 | 45 |

| 12 | 20 | 0 | 30 | 0 | 40 | 20 | 60 |

| 20 | 35 | 0 | 35 | 0 | 50 | 25 | 65 |

| 35 | 60 | 0 | 40 | 0 | 60 | 30 | 80 |

| 60 | 80 | 0 | 50 | 0 | 72 | 35 | 90 |

● PHS…、POS…PHSB…、POSB…、PHS…HD、POS…HD、SPHS…、SPOS…、M…、F…系列

| d | Group C2 | Group Normal | Group C3 | ||||

| mm | μm | μm | μm | ||||

| Over | Incl. | min | max | min | max | min | max |

| 2.5 | 6 | 2 | 34 | 5 | 50 | 21 | 72 |

| 6 | 10 | 3 | 41 | 7 | 61 | 26 | 88 |

| 10 | 18 | 3 | 49 | 8 | 75 | 32 | 107 |

| 18 | 30 | 4 | 59 | 10 | 92 | 39 | 120 |

| 30 | 50 | 5 | 71 | 13 | 112 | 49 | 150 |

8.3 向心关节轴承的配合

● 轴配合

| 运行条件 | 组合滑动接触面 | |

| 需要维护 | 免维护 | |

| 各种载荷、间隙或过渡配合 | h6, 硬化轴 | h6,g6 |

| 各种载荷、过盈配合 | m6 | k6 |

● 壳体配合

| 运行条件 | 组合滑动接触面 | |

| 需要维护 | 免维护 | |

| 轻载,需要轴向位移 | H7 | H7 |

| 重载荷 | M7 | K7 |

| 轻载合金壳体 | N7 | M7 |

● 轴径公差

| 轴径 | 轴径公差 μm | ||||||||

| mm | g6 | h6 | k6 | m6 | |||||

| Over | Incl. | High | Low | High | Low | High | Low | High | Low |

| 3 | 6 | -4 | -12 | 0 | -8 | 9 | 1 | 12 | 4 |

| 6 | 10 | -5 | -14 | 0 | -9 | 10 | 1 | 15 | 6 |

| 10 | 18 | -6 | -17 | 0 | -11 | 12 | 1 | 18 | 7 |

| 18 | 30 | -7 | -20 | 0 | -13 | 15 | 2 | 21 | 8 |

| 30 | 50 | -9 | -25 | 0 | -16 | 18 | 2 | 25 | 9 |

| 50 | 80 | -10 | -29 | 0 | -19 | 21 | 2 | 30 | 11 |

| 80 | 120 | -12 | -34 | 0 | -22 | 25 | 3 | 35 | 13 |

| 120 | 180 | -14 | -39 | 0 | -25 | 28 | 3 | 40 | 15 |

| 180 | 250 | -15 | -44 | 0 | -29 | 33 | 4 | 46 | 17 |

| 250 | 315 | -17 | -49 | 0 | -32 | 36 | 4 | 52 | 20 |

● 壳体孔径公差

| 壳体孔径 | 壳体孔径公差 | ||||||||

| (mm) | H7 | K7 | M7 | N7 | |||||

| Over | Incl. | High | Low | High | Low | High | Low | High | Low |

| 10 | 18 | 18 | 0 | 6 | -12 | 0 | -18 | -5 | -23 |

| 18 | 30 | 21 | 0 | 6 | -15 | 0 | -21 | -7 | -28 |

| 30 | 50 | 25 | 0 | 7 | -18 | 0 | -25 | -8 | -33 |

| 50 | 80 | 30 | 0 | 9 | -21 | 0 | -30 | -9 | -39 |

| 80 | 120 | 35 | 0 | 10 | -25 | 0 | -35 | -10 | -45 |

| 120 | 180 | 40 | 0 | 12 | -28 | 0 | -40 | -12 | -52 |

| 180 | 250 | 46 | 0 | 13 | -33 | 0 | -46 | -14 | -60 |

| 250 | 315 | 52 | 0 | 16 | -36 | 0 | -52 | -14 | -66 |

| 315 | 400 | 57 | 0 | 17 | -40 | 0 | -57 | -16 | -73 |

| 400 | 500 | 63 | 0 | 18 | -45 | 0 | -63 | -17 | -80 |

8.4 杆端关节轴承的配合

● 轴配合

| 运行条件 | 配合 |

| 载荷不确定的情况下 | n6,p6 |

| 正常条件下 | h6,h7 |

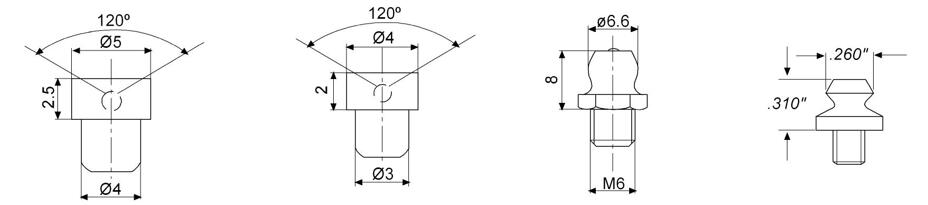

● 螺纹配合

| 外螺纹 | 内螺纹 |

| 6g | 6H |

| UNF-2A | UNF-2B |

| BSF-free | BSF-normal |

● 轴径公差

| 轴径 | 轴径公差 μm | ||||||||

| mm | h6 | h7 | n6 | p6 | |||||

| Over | Incl. | High | Low | High | Low | High | Low | High | Low |

| 3 | 6 | 0 | -8 | 0 | -12 | 16 | 8 | 20 | 12 |

| 6 | 10 | 0 | -9 | 0 | -15 | 19 | 10 | 24 | 15 |

| 10 | 18 | 0 | -11 | 0 | -18 | 23 | 12 | 29 | 18 |

| 18 | 30 | 0 | -13 | 0 | -21 | 28 | 15 | 35 | 22 |

| 30 | 50 | 0 | -16 | 0 | -25 | 33 | 17 | 42 | 26 |

| 50 | 80 | 0 | -19 | 0 | -30 | 39 | 20 | 51 | 32 |

| 80 | 120 | 0 | -22 | 0 | -35 | 45 | 23 | 59 | 37 |

| 120 | 180 | 0 | -25 | 0 | -40 | 52 | 27 | 68 | 43 |

| 180 | 250 | 0 | -29 | 0 | -46 | 60 | 31 | 79 | 50 |

9. 安装

将球面轴承正确压装到轴承座固定装置中不仅可以实现平稳的轴承性能,而且可以实现更好的磨损特性,从而延长使用寿命。 LDK 工程部门建议严格遵守以下安装程序,以确保最佳的球面轴承性能和磨损。

球面轴承和杆端关节轴承在安装前不久必须保存在其原始包装中,以便尽可能长时间地继续有效保存。确保在安装过程中异物绝不允许进入外部轴承环。

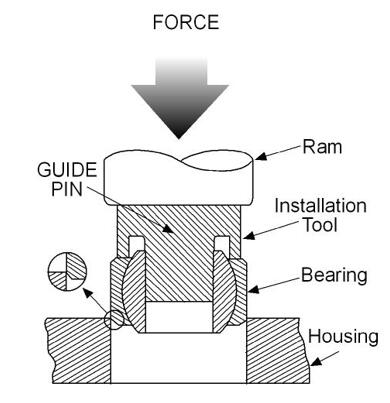

建议使用液压机施加恒定压力。任何其他震动感应装置(例如锤子)都会导致损坏和/或最终不合适。如左图所示的安装工具是理想的选择。此处导销将球的孔与座圈外径平行对齐,而所有力仅施加到外座圈表面。安装和拆卸所需的力不应被考虑在内。从球形传递到轴承壳或轴承外圈的滚道。

客户通常需要在外圈表面上具有特殊形成的“V”形凹槽的轴承,以便将轴承固定在固定的外壳体中。这是通过将凹槽外侧的金属压到夹具的面上或倒角来实现的。建议使用液压机执行此操作,就像按照所述将轴承初始安装到轴承座中的说明一样。

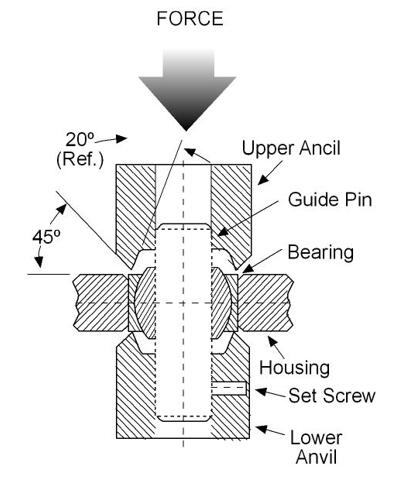

LDK的工程部门建议采用上下砧座安装方法。砧座应如图所示对齐,导销就位。理想情况下,该销钉应通过固定螺钉固定在下砧座中。应进行测试组装以确保保持最终产品所需的轴向(推力)载荷要求。避免压力过大,否则会导致变形,从而导致过早失效或故障。当满足测试要求时,组件应以 90° 最大间隔旋转,并施加压力重新应用,以确保金属模锻过程的均匀性。

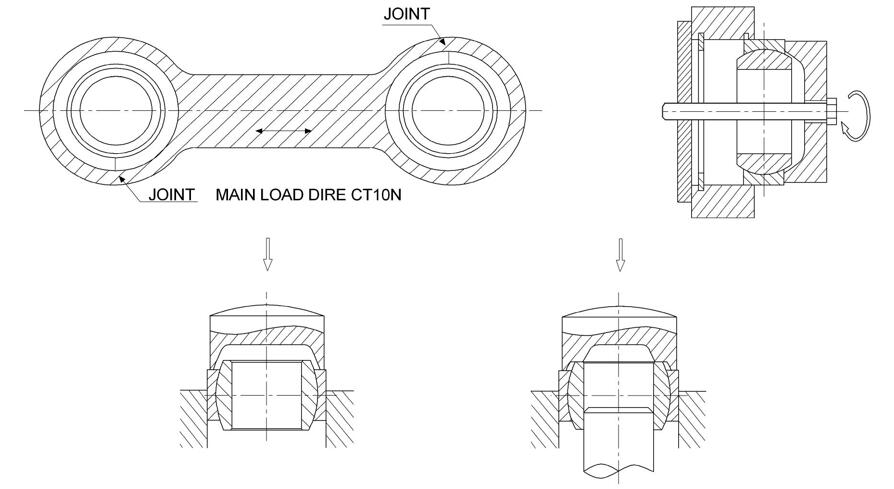

当安装带有断裂或两部分外圈的关节轴承时,接头必须与主载荷方向成90°,否则会缩短使用寿命,特别是在重载荷下。

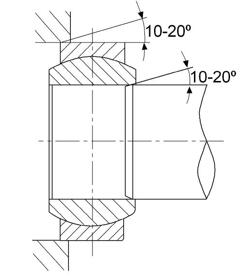

为了便于安装,销或轴的端部以及外壳孔的边缘应有10°至20°的导程倒角,轴承可以更容易地推入到位,并且对配合表面造成损坏的风险很小通过轴承的倾斜。

10. 润滑和维护

10.1 一般说明

所有球面轴承和采用金属配合材料的杆端轴承的使用寿命在很大程度上取决于定期润滑。仅当工作负载非常低时,一次性初始润滑脂填充就足够了。

润滑的有效性主要取决于负载、负载类型(恒定、脉动或交变)、旋转和滑动速度。为了确保润滑剂的最佳和均匀分布,初始和后续润滑应使用球面进行滑动轴承或杆端关节轴承处于卸载状态。

注意:

为了避免LDK和客户可能使用的各种润滑剂不兼容,外球面轴承和杆端关节轴承只提供防腐涂层。因此,需要维护的外球面轴承和杆端关节轴承应进行初始润滑调试前或安装后直接进行。我们建议在磨合时间约 1 小时后进行初次润滑。每次进行润滑时,轴承必须处于卸载状态,以便润滑剂能够无障碍地扩散。润滑应持续进行,直至润滑剂出现在轴承外圈和内圈之间。对于带有内螺纹的杆端关节轴承,还建议在安装前将润滑剂填充到柄部螺纹中的空间,直至螺纹连接轴颈。这样可以减少使用润滑嘴进行润滑所涉及的工作量。

10.2 关节轴承的润滑与维护

对于需要维护的钢对钢类型的球面滑动轴承,润滑的目的主要是减少磨损、减少摩擦和防止擦伤。此外,润滑脂还用于保护轴承免受腐蚀。补充润滑的频率轴承在运行过程中的良好状态将明显延长其使用寿命。

对于钢基 PTFE 织物关节轴承,PTFE 会从织物转移到内圈相对的钢表面。滑动接触表面的任何润滑都会干扰这种转移并缩短轴承寿命。因此,这些轴承的润滑不建议使用轴承。

对于钢基聚四氟乙烯复合材料球面滑动轴承,原则上不得润滑。当工作条件需要加强密封和防腐蚀时,建议对轴承或轴承周围的空间进行润滑。填充锂基润滑脂。

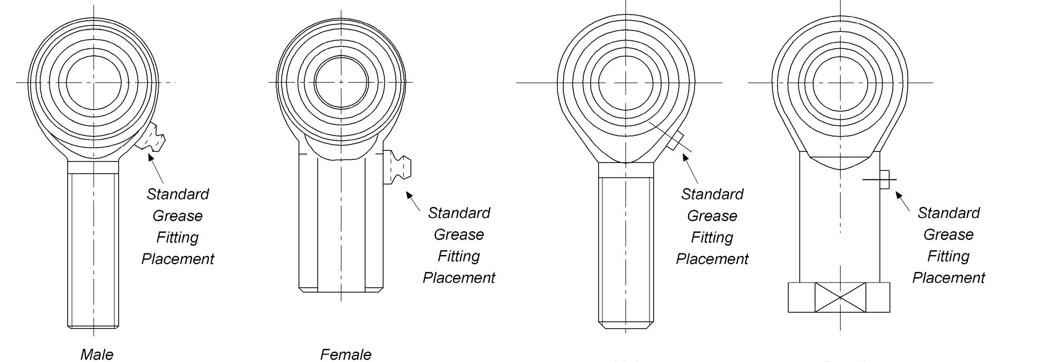

10.3 杆端关节轴承的润滑和维护

LDK 钢对钢和钢对青铜杆端头具有非常耐磨的性能。滑动表面在润滑剂匮乏的条件下表现良好。具有这种滑动接触面组合的杆端头需要定期重新润滑。 LDK 免维护杆端滑动接触面有两组。钢基聚四氟乙烯复合材料和钢基聚四氟乙烯织物。它们的摩擦力非常低,并且无需维护即可运行。因此,这些轴承的润滑是不建议。

10.4 油嘴配置

目录额定载荷基于不带润滑脂嘴的杆端关节轴承。

如需调整润滑脂嘴的额定载荷,请咨询 LDK 工程部门。

10.5 油嘴配置

位置:标准润滑脂接头位置如右图所示。请注意,对于内螺纹配置,一旦外螺纹部件完全啮合,润滑脂就会被迫通过内螺纹柄顶部的孔,以促进球润滑。

标准油嘴: 通过在完整的数字中添加字母“z”来订购。示例:CM8Z

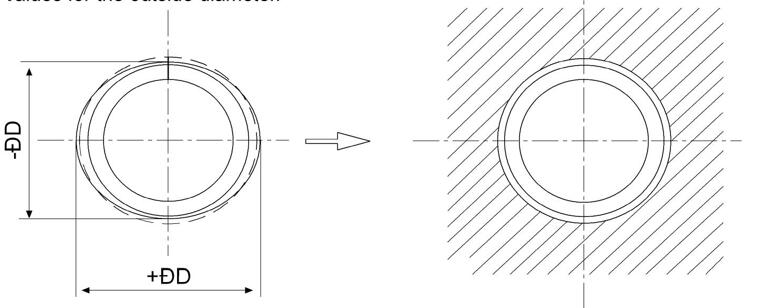

11. 精确度

公差适用于未经表面处理和剖分的外圈。由于剖分,外圈会稍微变得不圆。一旦将外圈装入按规格生产的轴承座孔中,外圈的圆度就会恢复(图1)。未安装轴承的外径测量值不能用作

外径的原始实际值。

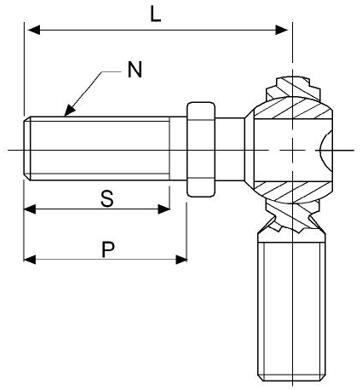

12. 螺柱配置

| 杆端零部件 | L | P | S | N |

| LGTH. | LGTH. | LGTH. | THD. | |

| 尺寸 | +0.015 -0.015 | REF. | MIN. | UNF 2A |

| 3 | 1.016 | 0.500 | 0.437 | 10-32 |

| 4 | 1.031 | 0.562 | 0.500 | 1/4-28 |

| 5 | 1.219 | 0.687 | 0.593 | 5/16-24 |

| 6 | 1.562 | 0.906 | 0.812 | 3/8-24 |

| 7 | 1.750 | 1.062 | 0.937 | 7/16-20 |

| 8 | 2.000 | 1.125 | 1.000 | 1/2-20 |

| 10 | 2.500 | 1.500 | 1.375 | 5/8-18 |

| 12 | 3.000 | 1.812 | 1.625 | 3/4-16 |

注意:

1. 适用于所有系列。

2. SUTD 材料:低碳钢和合金钢(热处理)-镀锌。

3. 螺柱错位近似值任意方向+/-25°。

4. 要指定右手螺柱,请在零件号中添加后缀“Y”。示例:CM6Y

5. 要指定左手螺柱,请在零件号中添加后缀“YL”。示例:CM6YX

6. 要指定热处理螺柱,请在零件号中添加后缀“YX”。示例:CM6YX

7. 对于带螺柱的负载,请联系 LDK 工程部门。

13. 保证和免责声明

13.1 保修

LDK 保证产品自销售之日起一年内不存在材料和工艺缺陷。 LDK 不提供任何形式的其他明示或默示保证。如果缺陷是由于不当或异常使用、疏忽、车辆事故、不正确或不正确的安装或维护造成的,或者产品因产品损坏而导致的,则 LDK 不承担前述保证中的任何义务。已被以任何方式修理或改变(根据我们的判断)影响其性能。对于上述保修范围内的缺陷产品,LDK 的责任仅限于根据 LDK 的选择修理或更换有缺陷的产品。除非本文明确规定,LDK 不承担以下责任(由于疏忽或其他原因):或与产品的缺陷或缺陷有关,并且在任何情况下,LDK 均不对买方或任何其他人因我们的使用而产生的任何附带、特殊或后果性损害或商业损失(包括收入或利润损失)承担责任,或无法使用商品,或商品失效或无效。

13.2 免责声明

LDK 保留自行决定替换同等或更坚固材料的权利。 LDK 保留更改本目录中包含的规格和其他信息的权利,恕不另行通知。本目录中的所有信息、数据和尺寸表都经过仔细遵守和彻底检查。但是,对错误或遗漏不承担任何责任。

提醒说明:

由于制造商无法确定部件可能放置的所有应用,因此用户有责任确定部件其预期用途的适用性。在安全性是一个因素的情况下尤其如此。不正确的应用或安装可能会导致财产损失、人身伤害或死亡。如需技术帮助,请与我们联系。